Desenvolvemos máquinas de alta tecnologia para otimizar cada etapa da produção de queijos, proporcionando automação, eficiência e segurança. Nossos equipamentos são projetados para aumentar a produtividade, garantir a qualidade uniforme dos produtos e reduzir desperdícios.

Com foco na Indústria 4.0, oferecemos soluções que facilitam o processo produtivo e atendem às normas de segurança. Além disso, nossas máquinas são fáceis de operar e contam com suporte remoto para resolução rápida de problemas.

Soluções para produção de Queijo e Mussarela

Equipamentos automatizados que garantem a qualidade e consistência na produção de mussarela com precisão e eficiência.

Soluções para produção de Queijo duro e Semi duros

Tecnologia avançada para otimizar o processo de fabricação de queijos duros e semi duros, garantindo textura e sabor perfeitos.

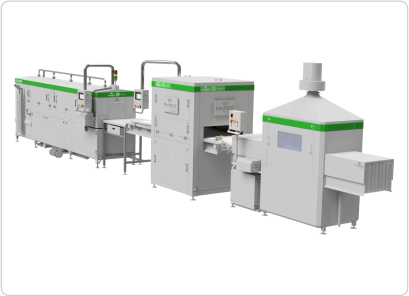

Soluções para Embalagem Semi Automatica

Sistemas automáticos que agilizam e padronizam o processo de embalagem, preservando a qualidade dos queijos e aumentando a produtividade.

Soluções para Higienização automática

Equipamentos modernos que asseguram uma limpeza eficaz e automatizada, garantindo segurança alimentar e conformidade com as normas de higiene.

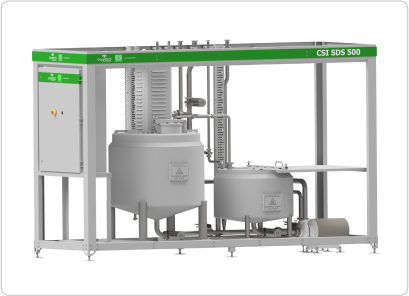

Soluções para Processamento de Derivados Lácteos

Sistemas automatizados para processamento de requeijões, misturas lácteas, queijos processados e análogos. Trabalhamos com equipamentos de baixa e alta rotação, com injeção de vapor direto e indireto, alimentação de insumos automática.

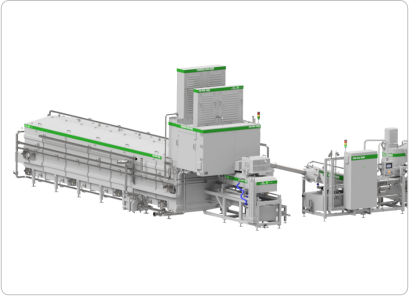

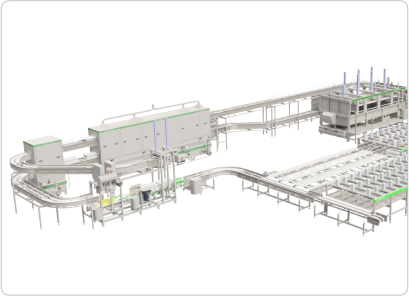

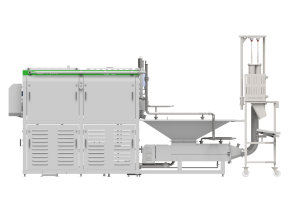

Sistemas para Salga de Queijo

Sistemas de hidrovias personalizados, movimentação dos queijos automáticas por sistema de cruzeiro e chuveirinhos. Temperaturas controladas automaticamente e variadas em cada sessão da hidrovia, opção de monitoramento do teor de sal.

Para espaços curtos ofertamos a opção de dosagem de salga líquida na massa já filada, podendo dosar até 0,8% antes dos queijos irem para hidrovia de salga.

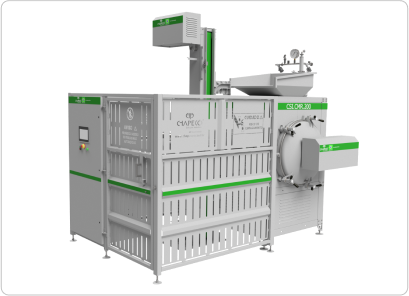

Equipamentos em destaque

Nossos equipamentos são desenvolvidos com a mais alta tecnologia disponível no mercado e aprimorados todos os dias.

Estamos sempre em busca do melhor para nossos clientes e para satisfação do consumidor final.

Filadeira a vapor batelada